- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Аналіз та контрзаходи з корозійними проблемами лужного електролізу виробництва водню виробництва

2025-01-06

Керований глобальною політикою "Вуглецевий пік і нейтралітет вуглецю",водний електролізПромисловість виробництва водню процвітала, а лужні електролізери стали основним застосуванням у цій галузі. Однак проблема з корозією обладнання схожа на приховану "приховану шахту", що є ключовим фактором, що впливає на термін експлуатації лужних електролізерів на цьому етапі і не може бути ігноровано.

Ця стаття проаналізує проблеми з корозією лугуводний електролізОбладнання для виробництва водню, включаючи його причини, різні явища корозії, захисні заходи та пов'язані з цим компоненти тощо, щоб забезпечити технічне посилання на розвиток галузі.

Ⅰ. Несприятливий вплив корозії обладнання для виробництва водню водного електролізу

Зводний електролізСистема виробництва водню включає матеріальні середовища, такі як розчин водню, кисню, гідроксид калію (або гідроксид натрію) та різні види корозії, такі як хімічна корозія, електрохімічна корозія, розгортання водню, лужне розбиття тощо

Якщо проблема з корозією не вирішується належним чином, це призведе до частого обслуговування та заміни деталей, порушення планування виробництва заводів, спричиняє економічні втрати, а також може спричинити витік матеріалів, забруднювати навколишнє середовище та загрожувати особистій безпеці.

1) Деградація продуктивності: Корозія призведе до зниження активності поверхні електрода, зниження ефективності генерації водню та кисню і, таким чином, зменшує загальну продуктивністьлужний електролізер.

2) Втрата електродів: З часом корозія призведе до поступово зношування електродного матеріалу, впливаючи на його механічну міцність та провідність, і електрод може врешті -решт потрібно замінити.

3) Нерівномірне виробництво газу: Нерівна поверхня електрода, спричинена корозією, може призвести до нерівномірного генерації міхурів, що, в свою чергу, впливає на поділ газу та ефективність збору.

4) Підвищений ризик виходу з ладу: Сувора корозія може спричинити розтріскування електродів або відмову, збільшуючи ризик відмови від загальної системи електролізера.

5) Збільшення витрат на обслуговування: погіршення продуктивності, спричинена корозією та потреба в заміні електродів, збільшує технічне обслуговування та експлуатаційні витрати.

Ⅱ. Типи корозії та контрзаходи

1. Оглинання водню: прихований ризик

Розміщення водню - це явище, в якому механічні властивості металів зменшуються через водне. Він поділяється на екологічне (зовнішнє) розгортання водню, внутрішнє розведення водню та реактивне розгортання водню.

Серед сталевих матеріалів розгортання водню вуглецю збільшується зі збільшенням вмісту вуглецю. Нержавіюча сталь також стикається з ризиком розведення водню. Аустенітна нержавіюча сталь має відносно хорошу стійкість до розгортання водню. Такі фактори, як температура навколишнього середовища, тиск водню, швидкість деформації та технологія переробки, впливають на виникнення водню.

Для запобігання розгортання водню ми можемо почати від зменшення розчинення водню, зменшення концентрації водню, інгібування дифузії водню, поверхневої обробки, лежачи та термічної обробки, зменшення концентрації напруги тощо. При виборі матеріалів для систем виробництва водню ми також повинні ретельно розглянути сумісність труб та клапана матеріалів з воднею.

2. Лугальський розбір: загроза, яку неможливо недооцінити

Лугне розбиття, також відоме як розтріскування стресу, є крихким розтріскуванням металів при конкретних корозійних середовищах та напруженим напруженням. Вуглецева сталь схильна до лужного розведення у високій концентрації розчину NaOH і при певній температурі. Аустенітна нержавіюча сталь хрому-нікелі також має ризик розведення лугу. Асортимент лугу, що охоплює сплави на основі нікелю та нікелю, відносно вузький.

Схема корозії стресу

Для вибору лужного середовища вуглецева сталь часто є нікельованою для електролітичних клітин, а вибір трубопроводів повинен враховувати кілька факторів. Вибір електродів також є особливим, наприклад, загальним використанням нікельованого м'якого заліза як анода.

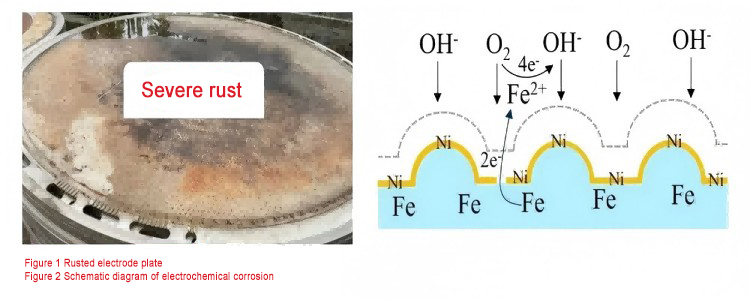

3. Електрохімічна королія: багатогранний "ворог"

Електрохімічна корозія включає корозію бродячого струму, гальванічну корозію, корозію щілини тощо.

▪ Корозія бродячого струму походить від витоку струму електролітичної реакції, що призведе до корозії анодної металу. Існує багато частин корозії, і захисні заходи включають забезпечення ізоляції одиничного слота, додавання жертовних електродів та заземлення основної труби.

▪ Гальванічна корозія виникає в контактній точці різних металів, а корозію щілини пов'язане з навколишнім середовищем у металевій щілині.

Коли пластина в електролітичній клітині протікає під час нікельського покриття або шар нікелю пошкоджена під час використання, підкладка Fe буде впливати на розчин KOH. Оскільки металічність Fe сильніша, ніж NI, Fe швидше зазнає реакції окислення. Fe стає іонами Fe і поєднується з OH- у рішенням формування Fe (OH) 3, а потім зневоднює до Fe2O3 (червоно-коричневий). Ось чому корозія пластини проявляється як червоно-коричнева іржа.

Крім того, є корозійні явища на верхівці соскот, газовий канал пластини, шар для нікелю та інші частини, які необхідно запобігти, вживаючи відповідні заходи, такі як контроль якості води, забезпечення того, щоб газовий канал був занурений у лужне розчин та очищення домішок. У той же час у поєднанні слід використовувати різноманітні технології контролю корозії.

Ⅲ. Електролітичні клітинні таблички: розгляд ключових компонентів

Товщина покриття нікелю електролітичних клітинних пластин повинна відповідати відповідним національним стандартам, що пов'язане з корозійною стійкістю та провідністю плит, і, таким чином, впливає на продуктивність та життя електролітичної клітини. Тестування на розпилення солі має вирішальне значення для планшетів, які можуть заздалегідь виявити потенційні проблеми з корозією, забезпечити їх адаптованість та довговічність у різних середовищах, особливо високих умовах розпилення солі, відповідають вимогам галузі щодо надійності обладнання та адаптуються до дизайнерських потреб нових електролітичних клітин.

Ⅳ. Профілактика корозії в лужних електролітичних клітинах

Хоча лужні електролітичні клітини мають зрілі технології та низькі витрати на електродний матеріал, вони мають чіткі проблеми з корозією. Причина корозії пов'язана з лужним середовищем та киснем, що виробляється електролізом, і наслідки серйозно впливають на структуру та продуктивність.

Профілактичні заходи покривають вибір та розробку матеріалів, оптимізація проектування електролітичних клітин, оптимізація логіки управління, оптимізація процесу обробки поверхні та відповідність компонентів ядра та регулярне обслуговування.

Проблема з корозійним обладнанням для виробництва водного електролізу є складною, але, глибоко розуміючи механізм корозії, вживаючи ефективних захисних заходів, і будуючи всебічну та багаторівневу систему захисту від вибору матеріалів, оптимізації процесів до щоденного обслуговування, ви можете забезпечити стабільну роботу обладнання та сприяти галузі виробництва водневого електролізу для руху до більш ефективного, безпечного та стійкого шляху розвитку.